Navegando na mudança para livre de halogênio: otimizando masterbatch retardador de chama para aplicações de polipropileno

2026-01-27

A evolução da segurança contra incêndio em polipropileno

O polipropileno (PP) consolidou seu status como material dominante na indústria automotiva, na construção e na eletrônica devido à sua resistência química e versatilidade mecânica. No entanto, o seu elevado teor de hidrocarbonetos alifáticos torna-o inerentemente inflamável, com um índice limite de oxigénio (LOI) de aproximadamente 17-18%, bem abaixo da concentração de oxigénio atmosférico. Isso exige o uso de masterbatches retardadores de chama (FR) de alto desempenho para atender a padrões de segurança rigorosos, como UL94 V-0.

O cenário atual da indústria está testemunhando uma mudança decisiva dos sistemas bromados tradicionais em direção aos masterbatches avançados de retardadores de chama sem halogênio (HFFR). Esta mudança é impulsionada não apenas por quadros regulamentares como REACH e RoHS, mas também pela necessidade de menor densidade de fumo e redução da corrosividade durante o processamento. Os masterbatches modernos não servem mais apenas para suprimir o fogo; eles são aditivos projetados que devem manter a integridade mecânica, a estabilidade UV e a processabilidade do polímero.

Análise Comparativa: Sistemas Halogenados vs. Sem Halogênio

A seleção do masterbatch correto requer equilíbrio entre eficiência, custo e impacto ambiental. Embora os sistemas halogenados ofereçam alta eficiência em cargas baixas, alternativas sem halogênio são essenciais para aplicações ecologicamente corretas e espaços fechados onde a toxicidade da fumaça é uma preocupação.

| Recurso | Halogenado (bromo/antimônio) | Sem halogênio (Intumescente/P-N) |

| Mecanismo | Eliminação de radicais em fase gasosa | Formação de carvão em fase condensada |

| Nível de carregamento | Baixo (2-10%) | Moderado a alto (20-30%) |

| Densidade de fumaça | Alto | Baixo |

| Densidade da Parte Final | Altoer (heavy metal synergists) | Baixoer (lightweight advantage) |

| Estabilidade UV | Moderado (propenso a amarelar) | Bom (com estabilizadores específicos) |

Mecanismos de Ação: Eliminação Radical vs. Intumescência

Eliminação de Radicais (Halogenado)

Masterbatches tradicionais contendo decabromodifenil etano (DBDPE) ou tetrabromobisfenol A (TBBPA) operam na fase gasosa. Quando o PP entra em ignição, os radicais halogênio (Br•) são liberados. Esses radicais reagem com os radicais hidrogênio e hidroxila (H• e OH•), altamente reativos, que propagam a cadeia de combustão, "envenenando" efetivamente a chama e interrompendo a reação exotérmica. O trióxido de antimônio ($Sb_2O_3$) é quase sempre adicionado como sinérgico para facilitar a liberação de radicais halogênio na temperatura correta.

Formação de carvão intumescente (sem halogênio)

Masterbatches à base de fósforo-nitrogênio (P-N) funcionam principalmente na fase condensada. Após o aquecimento, a fonte de ácido (como o polifosfato de amônio) desidrata a fonte de carbono (geralmente o próprio polímero ou um sinergista como o pentaeritritol), criando um carvão carbonáceo reticulado. Simultaneamente, um agente de expansão (como a melamina) libera gases não inflamáveis que incham esse carvão em uma camada espessa e isolante de espuma. Esta camada atua como uma barreira física, bloqueando a transferência de calor para o polímero subjacente e impedindo que o oxigênio chegue à fonte de combustível.

Diretrizes Críticas de Processamento para Dispersão de Masterbatch

A eficácia de um masterbatch retardante de chama para PP está diretamente ligado à forma como ele é disperso na matriz de PP durante a extrusão ou moldagem por injeção. A má dispersão leva a “pontos quentes” onde a inflamabilidade permanece alta, causando falhas nos testes apesar dos níveis de carga corretos.

- Controle de temperatura: Muitos aditivos intumescentes isentos de halogéneo têm um início de decomposição em torno de 250°C. As temperaturas de processamento devem ser mantidas estritamente abaixo deste limite para evitar a ativação prematura do mecanismo de formação de espuma dentro do cilindro, o que causa marcas de abertura e perda de eficiência de FR.

- Projeto do parafuso: Use um parafuso com cisalhamento moderado. Embora a mistura seja essencial, o calor de cisalhamento excessivo pode degradar os aditivos retardadores de chama. Recomenda-se um parafuso de barreira ou uma seção de mistura dedicada (como Maddock) para garantir a homogeneidade sem superaquecer o fundido.

- Gerenciamento de umidade: Masterbatches baseados em PN são frequentemente higroscópicos. Se o masterbatch não for pré-seco (normalmente 2 a 4 horas a 80°C), a umidade se transforma em vapor durante o processamento. Isto resulta na degradação hidrolítica do polímero e em defeitos superficiais, como listras prateadas.

Solução de defeitos comuns de extrusão

Ao integrar altas cargas de masterbatch retardador de chama, os processadores geralmente encontram defeitos específicos. Abordar estes problemas requer uma abordagem sistemática à formulação e às configurações da máquina.

Acúmulo de matriz (placa externa)

Isto ocorre quando componentes de baixo peso molecular do retardador de chama migram para a saída da matriz, acumulando-se e eventualmente arrastando-se na superfície do produto. Para mitigar isso, verifique problemas de compatibilidade entre a resina transportadora do masterbatch e o PP base. Além disso, reduzir ligeiramente a temperatura da matriz pode aumentar a resistência do fundido e reduzir a migração.

Florescendo

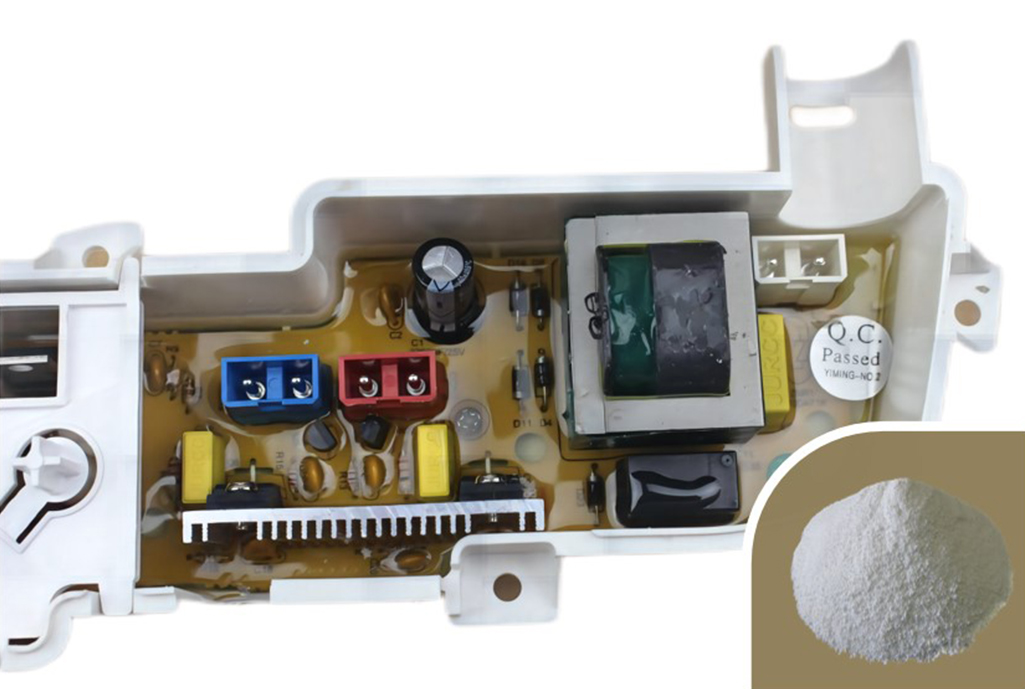

Florescendo appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Redução da resistência ao impacto

Os retardadores de chama atuam como contaminantes na estrutura cristalina do polipropileno, muitas vezes tornando o material quebradiço. Se a resistência ao impacto for crítica, a formulação do masterbatch deve incluir um compatibilizante (como PP enxertado com anidrido maleico) ou um modificador de impacto (como elastômeros) para recuperar a tenacidade sem comprometer a classificação UL94.