O guia definitivo para masterbatch retardador de chama para PA

2026-02-03

Compreendendo o Masterbatch retardador de chama para poliamida (PA)

A poliamida, comumente conhecida como Nylon (PA6 ou PA66), é um material fundamental na engenharia devido à sua excepcional resistência mecânica e estabilidade térmica. No entanto, a sua inflamabilidade inerente representa riscos significativos em ambientes de alto risco, como motores automotivos e caixas elétricas. Usando um Masterbatch retardador de chama para PA é a maneira mais eficiente de mitigar esses riscos. Ao contrário dos aditivos em pó, os masterbatches são misturas concentradas de agentes retardadores de chama encapsulados em uma resina transportadora. Este formato garante dispersão superior em toda a matriz polimérica, evitando “pontos quentes” onde o material pode permanecer vulnerável à ignição. Ao integrar esses concentrados, os fabricantes podem obter classificações de segurança rigorosas, como UL94 V-0, sem comprometer a integridade estrutural do componente de náilon.

Principais vantagens do uso de Masterbatch em vez de aditivos em pó

Escolhendo um Concentrado retardador de chama PA oferece vários benefícios logísticos e técnicos em relação à mistura tradicional de pó bruto. A principal vantagem é a eliminação dos riscos de poeira, o que melhora a higiene da fábrica e a segurança do trabalhador. Além disso, os masterbatches são projetados para serem peletizados, tornando-os compatíveis com sistemas padrão de moldagem por injeção e dosagem por extrusão. Isso leva a maior precisão de dosagem e qualidade consistente de lote a lote.

- Dispersão aprimorada: Pigmentos e retardantes pré-dispersos evitam a aglomeração durante o processamento.

- Desgaste reduzido do parafuso: A resina transportadora atua como lubrificante, reduzindo o impacto abrasivo nas máquinas em comparação com pós químicos brutos.

- Controle de umidade: Muitos masterbatches específicos para PA são formulados para lidar com a natureza higroscópica do náilon, reduzindo o risco de hidrólise durante a moldagem em alta temperatura.

Comparação de retardadores de chama halogenados e sem halogênio (HFFR)

Ao selecionar um masterbatch retardador de chama de náilon , a escolha muitas vezes se resume às regulamentações ambientais e à aplicação específica. As versões halogenadas (normalmente à base de bromo) são altamente eficazes e econômicas, mas estão sendo cada vez mais substituídas por soluções retardantes de chama sem halogênio (HFFR) devido a preocupações com toxicidade durante a combustão. Abaixo está uma comparação de suas características de desempenho em aplicações de Poliamida:

| Recurso | Masterbatch bromado | Sem halogênio (fósforo vermelho/nitrogênio) |

| Classificação de fogo | UL94 V-0 (Excelente) | UL94 V-0 a V-2 (bom) |

| Densidade de fumaça | Alto | Baixo |

| Retenção Mecânica | Moderado | Alto |

| Conformidade Ambiental | Estrito (RoHS/REACH) | Ecologicamente correto |

Áreas críticas de aplicação para compostos de nylon retardadores de fogo

A demanda por Masterbatch retardador de chama PA6 e PA66 é impulsionado por setores onde a condutividade elétrica e a geração de calor são constantes. Como a poliamida é frequentemente reforçada com fibra de vidro (GF), o masterbatch deve ser potente o suficiente para neutralizar o “efeito pavio de vela”, onde as fibras de vidro podem realmente facilitar a propagação das chamas.

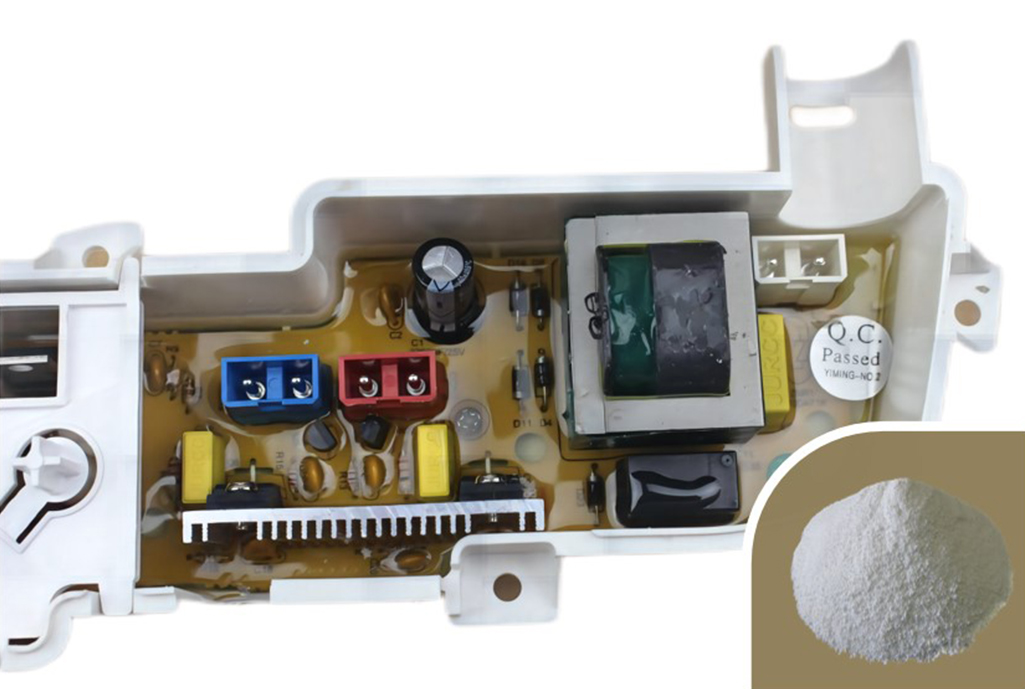

Elétrica e Eletrônica (E&E)

Conectores, disjuntores e componentes de quadros exigem os mais altos padrões de segurança. O uso de um masterbatch garante que mesmo geometrias complexas e de paredes finas mantenham um nível consistente de proteção contra incêndio, evitando falhas catastróficas em eletrônicos de consumo e redes de energia industriais.

Engenharia Automotiva

À medida que a indústria automóvel se desloca para veículos eléctricos (EV), a necessidade de caixas de baterias à prova de fogo e de isolamento de cabos de alta tensão disparou. Especializado aditivos retardadores de chama para PA permitem que esses componentes resistam a eventos extremos de fuga térmica, proporcionando um tempo crítico para a evacuação dos passageiros e o desligamento do sistema.

Melhores Práticas para Processamento e Dosagem

Para obter os melhores resultados com um masterbatch resistente ao fogo para nylon , os processadores devem prestar muita atenção aos perfis de temperatura. A poliamida tem um alto ponto de fusão e se a temperatura de processamento exceder a temperatura de decomposição do agente retardador de chama, o material pode "liberar gases", levando a defeitos superficiais ou propriedades mecânicas reduzidas. Geralmente é recomendado manter as temperaturas de processamento abaixo de 280°C para a maioria dos sistemas de náilon HFFR. Além disso, certifique-se de que a resina base esteja completamente seca até um teor de umidade abaixo de 0,1% para evitar que o masterbatch reaja negativamente com o vapor de água durante a extrusão.