O futuro da segurança contra incêndio: Masterbatch retardador de chama de alto desempenho na engenharia de polímeros

2026-01-04

Compreendendo os mecanismos do Masterbatch retardador de chamas

Masterbatch retardador de chama é uma mistura concentrada de aditivos inibidores de fogo encapsulados durante um processo térmico em uma resina transportadora, que é então resfriada e cortada em grânulos. Ao contrário dos aditivos em pó, os masterbatches oferecem dispersão superior dentro da matriz polimérica, garantindo que o produto plástico final mantenha propriedades de segurança consistentes. A função principal desses masterbatches é retardar a ignição do polímero e retardar a propagação das chamas por meio de reações químicas que ocorrem na fase gasosa ou sólida da combustão.

Quando o calor é aplicado a um polímero tratado, os produtos químicos retardadores de chama são ativados para suprimir o fogo de diversas maneiras. Alguns atuam através da degradação endotérmica, absorvendo calor para resfriar o substrato, enquanto outros formam uma camada protetora de “carbono” na superfície que atua como uma barreira térmica entre a chama e o combustível. Ao integrar esses aditivos em um formato masterbatch, os fabricantes reduzem significativamente os riscos de poeira no ambiente fabril e melhoram a eficiência do processo de moldagem por injeção ou extrusão.

Análise Comparativa de Tipos de Masterbatch por Composição Química

A escolha do masterbatch retardador de chama certo depende muito do polímero base (como PE, PP, ABS ou PA) e dos requisitos regulatórios específicos da indústria. A tabela a seguir descreve os tipos mais comuns usados na fabricação moderna:

| Tipo de lote mestre | Mecanismo Primário | Aplicativos comuns |

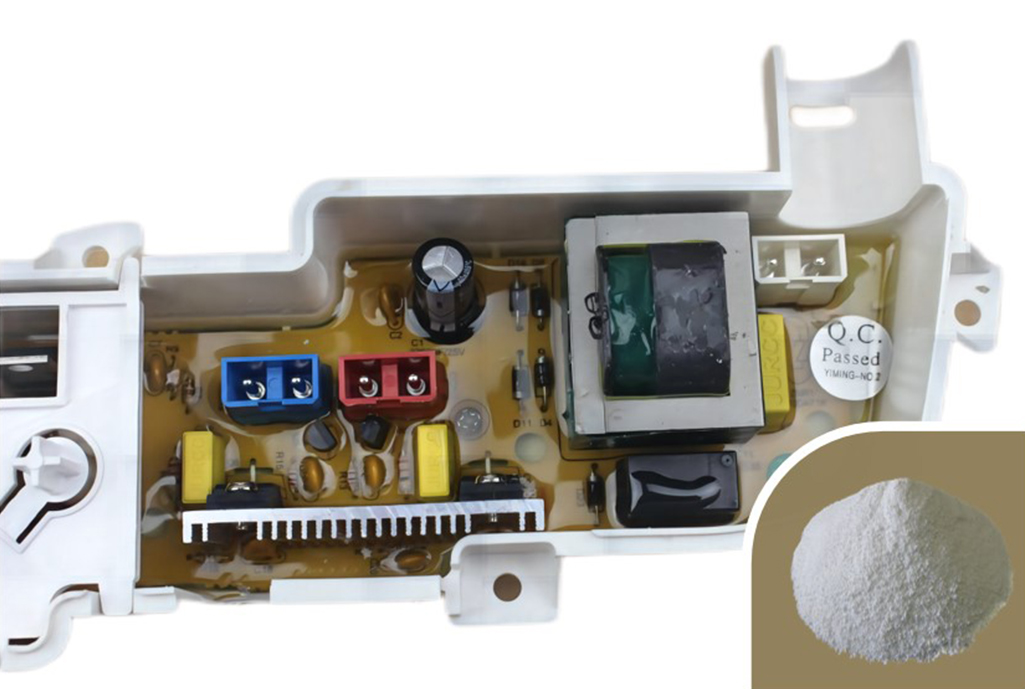

| Halogenado (bromado) | Extinção radical em fase gasosa | Eletrônica e peças automotivas |

| Livre de halogênio (HFFR) | Formação de carvão intumescente | Transporte público e construção |

| Inorgânico/Mineral | Liberação de vapor de água (resfriamento) | Isolamento de fios e cabos |

Vantagens ambientais livres de halogênio

Nos últimos anos, a indústria mudou para masterbatches retardadores de chama sem halogênio (HFFR). Essas formulações normalmente utilizam produtos químicos à base de fósforo e nitrogênio. Após a combustão, eles emitem significativamente menos fumaça tóxica e gases corrosivos em comparação com as versões halogenadas tradicionais, tornando-os o padrão para espaços confinados como túneis, edifícios altos e interiores de aeronaves.

Principais benefícios técnicos do uso de Masterbatch em vez de aditivos em pó

A transição de aditivos em pó bruto para sistemas masterbatch oferece diversas vantagens operacionais que impactam diretamente os resultados financeiros e a qualidade do produto. Como os aditivos são pré-dispersos em uma resina transportadora compatível com o polímero de uso final, o risco de “pontos quentes” ou pontos fracos no material é bastante minimizado.

- Estabilidade de processamento aprimorada: Os pellets do Masterbatch fluem de maneira mais uniforme nos alimentadores, evitando problemas de entupimento frequentemente associados a pós finos.

- Integridade mecânica aprimorada: A alta carga de pós pode muitas vezes tornar os plásticos quebradiços; entretanto, masterbatches especializados são formulados para preservar a resistência ao impacto e a flexibilidade.

- Precisão de dosagem: O controle preciso sobre a porcentagem de retardadores de chama ativos permite que os fabricantes atendam às classificações UL94 V-0, V-1 ou V-2 com desperdício mínimo.

- Segurança do trabalhador: A eliminação da poeira química transportada pelo ar melhora a qualidade do ar nas instalações de fabricação e reduz a necessidade de sistemas de filtragem complexos.

Critérios de Seleção para Aplicações Industriais

A seleção do masterbatch retardador de chama apropriado requer um mergulho profundo no ambiente de uso final do produto. Os engenheiros devem considerar a temperatura de processamento da resina base para garantir que o masterbatch não se decomponha prematuramente durante a extrusão. Por exemplo, um masterbatch concebido para Polipropileno (PP) pode não ser adequado para Poliamida (PA) devido aos pontos de fusão mais elevados exigidos para esta última.

Estabilidade UV e correspondência de cores

Muitos retardadores de chama podem afetar negativamente a estabilidade da cor de uma peça plástica, causando amarelecimento ao longo do tempo, especialmente quando exposta à luz solar. Masterbatches de alta qualidade geralmente incorporam estabilizadores UV para neutralizar esse efeito. Além disso, como a resina transportadora pode ser pigmentada, os fabricantes podem obter segurança contra incêndio e cores estéticas específicas em uma única etapa de dosagem, agilizando a linha de produção.

Em última análise, a integração de um masterbatch retardador de chama de alto desempenho é um passo crítico na ciência moderna de polímeros. Ele equilibra as rigorosas exigências das regulamentações de segurança contra incêndio com os aspectos práticos da fabricação industrial, garantindo que os produtos acabados sejam seguros, duráveis e compatíveis com o meio ambiente.