O que são aditivos funcionais do PA?

2025-07-09

As poliamidas (PA), comumente conhecidas como nylons, são uma classe versátil de polímeros sintéticos amplamente utilizados em inúmeras indústrias devido ao seu excelente equilíbrio de propriedades mecânicas, estabilidade térmica e resistência química. No entanto, para realmente desbloquear todo o seu potencial e adaptá-los para aplicações específicas de alto desempenho, Aditivos funcionais desempenhar um papel crucial. Estes são compostos especializados incorporados à matriz de poliamida durante o processamento para transmitir ou aprimorar características específicas que o polímero base possa não ter ou possuir insuficientemente.

Por que os aditivos funcionais são necessários?

Embora as propriedades inerentes tornem as poliamidas adequadas para muitas aplicações, suas limitações podem se tornar aparentes em ambientes exigentes. Por exemplo:

-

Degradação UV: A exposição à luz solar pode causar poliamidas a amarelo, rachadura e perder força mecânica.

-

Inflamabilidade: Muitas poliamidas são combustíveis, limitando seu uso em aplicações que exigem segurança contra incêndio.

-

Estabilidade dimensional: A alta absorção de umidade pode levar a alterações dimensionais significativas nas partes da AF.

-

Processabilidade: A alta viscosidade de fusão pode tornar os processos de moldagem ou extrusão desafiadores.

-

Desempenho específico: Aplicações como componentes antistáticos, marcação a laser ou resistência aprimorada ao desgaste requerem propriedades personalizadas.

Os aditivos funcionais abordam esses desafios interagindo quimicamente ou fisicamente com a poliamida, modificando suas propriedades em nível molecular ou macroscópico.

Categorias -chave de PA Aditivos funcionais

A gama de aditivos funcionais para poliamidas é extensa, cada uma projetada para uma finalidade específica. Aqui estão algumas das categorias mais importantes:

1. Modificadores de impacto

As poliamidas, especialmente as notas não reforçadas, podem exibir sensibilidade ao entalhe e se tornar quebradiço a baixas temperaturas. Modificadores de impacto são polímeros elastoméricos, como o monômero de etileno-propileno-diéne (EPDM), copolímeros de bloco de estireno-butadieno-estireno (SBS) ou poliolefinas modificadas, que são misturadas com AF. Eles formam fases de borracha dispersas dentro da matriz de poliamida, que podem absorver e dissipar a energia dos impactos, melhorando significativamente a tenacidade e a ductilidade sem comprometer outras propriedades essenciais.

2. Retardadores de chama (FR)

Para aplicações que requerem segurança contra incêndio (por exemplo, componentes elétricos, interiores automotivos), retardadores de chama são essenciais. Esses aditivos funcionam através de vários mecanismos:

-

FRS halogenado: Libere os radicais de halogênio que interferem no processo de combustão radical na fase gasosa. Embora altamente eficazes, as preocupações ambientais levaram a um esforço por alternativas.

-

FRS baseado em fósforo: Formar camadas de carvão na superfície, agindo como uma barreira ao calor e ao oxigênio. Eles também podem interferir nas reações da fase gasosa.

-

FRS à base de nitrogênio: Frequentemente usados em sinergia com compostos de fósforo, eles promovem a formação de carvão.

-

FRS mineral: Como tri -hidrato de alumínio (ATH) ou hidróxido de magnésio (MDH), libere água após decomposição, resfriando o material em queima e diluindo gases inflamáveis.

3. Estabilizadores UV e antioxidantes

As poliamidas são suscetíveis à degradação da radiação e oxidação ultravioleta (UV), levando à descoloração, perda de propriedades mecânicas e fragilização.

-

Estabilizadores UV: Inclua estabilizadores de luz de amina prejudicados (HALS), que eliminam os radicais livres gerados pela exposição a UV e absorvedores de UV, que absorvem a radiação UV e a dissipam como calor.

-

Antioxidantes: Os fenóis e fosfitos prejudicados principalmente, que interrompem o processo de oxidação automática, reagindo com radicais livres e hidroperóxidos, estendendo assim a vida útil do serviço do material a temperaturas elevadas.

4 agentes nucleadores

As poliamidas são polímeros semi-cristalinos, o que significa que têm regiões amorfas e cristalinas. O tamanho e a distribuição dessas regiões cristalinas influenciam significativamente as propriedades mecânicas, a rigidez e o tempo de ciclo durante a moldagem. Agentes nucleadores (por exemplo, talco, nitreto de boro, sais inorgânicos finamente dispersos) fornecem locais para o crescimento de cristais, levando a esferulitos menores, mais numerosos e distribuídos uniformemente. Isso resulta em:

-

Taxas de cristalização mais rápidas, reduzindo os tempos de ciclo na moldagem por injeção.

-

Rigidez e dureza aprimoradas.

-

Estabilidade dimensional aprimorada devido à redução de dobra.

5. Lubrificantes e AIDS de processamento

Esses aditivos são usados para melhorar as características do fluxo da poliamida derreter durante o processamento e reduzir o atrito.

-

Lubrificantes internos: (por exemplo, amidas gordurosas, ceras) reduz a viscosidade do derretimento, facilitando o processamento e o preenchimento mais fáceis de moldes complexos.

-

Lubrificantes externos: (por exemplo, estearatos metálicos, óleos de silicone) reduzem o atrito entre o derretimento do polímero e o equipamento de processamento, impedindo a aderência e melhorando o acabamento da superfície.

6. Plastificantes

Enquanto as poliamidas são inerentemente difíceis, plastificantes Pode ser adicionado para aumentar ainda mais a flexibilidade, reduzir a rigidez e melhorar a força do impacto, especialmente em temperaturas mais baixas. Exemplos comuns incluem derivados N-butilbenzenosulfonamida (BBSA) ou sulfonamida, que reduzem as forças intermoleculares nas cadeias poliméricas, aumentando sua mobilidade.

7. Outros aditivos especializados

-

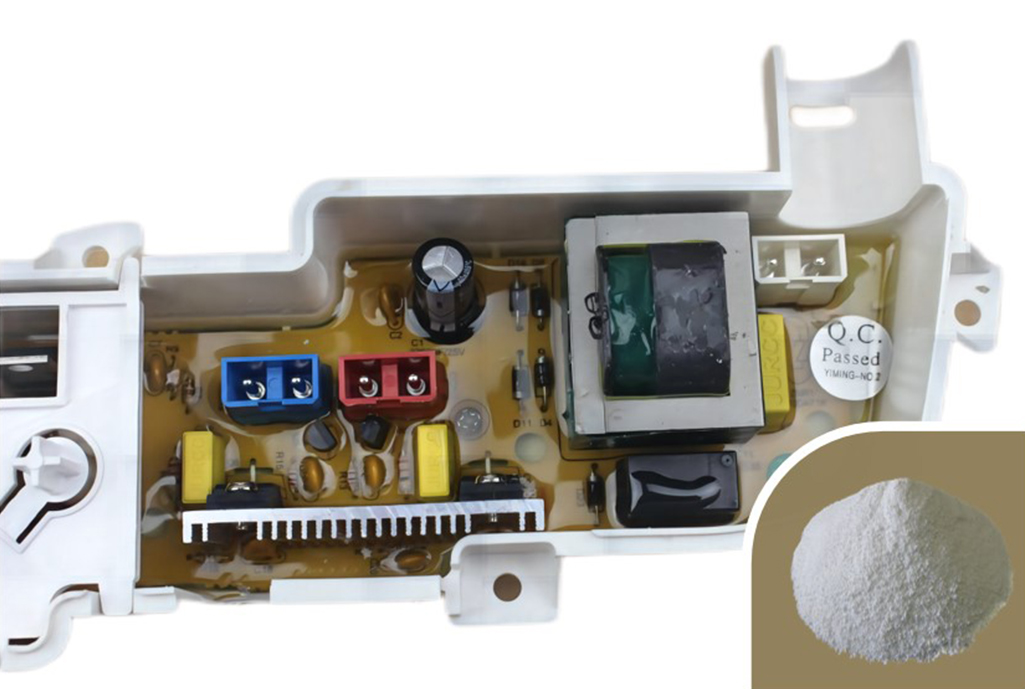

Agentes antistáticos: (por exemplo, preto de carbono, polímeros condutores, sais de amônio quaternário) reduzem a resistividade da superfície, impedindo o acúmulo de carga estática em aplicações como caixas eletrônicas ou embalagens.

-

Aditivos de marcação a laser: (por exemplo, pigmentos inorgânicos específicos ou compostos metálicos) absorvem a energia do laser para criar marcas duráveis e de alto contraste na superfície da poliamida.

-

Reforçando preenchimentos: Embora não estritamente "aditivos funcionais" no sentido de modificar propriedades inerentes, fibras como fibra de vidro e fibra de carbono são cruciais para aumentar significativamente a resistência, a rigidez e a temperatura de deflexão do calor das poliamidas.

A sinergia dos aditivos

É importante observar que em muitas aplicações do mundo real, um coquetel de múltiplos aditivos funcionais é usado para alcançar o equilíbrio desejado de propriedades. Por exemplo, uma poliamida retardadora de chama para uso automotivo também pode conter modificadores de impacto, estabilizadores de UV e auxílios de processamento. A seleção cuidadosa e a interação sinérgica desses aditivos são críticas para o desenvolvimento de compostos de poliamida de alto desempenho.

Conclusão

Os aditivos funcionais são indispensáveis na moderna tecnologia de poliamida. São os facilitadores silenciosos que transformam resinas básicas de poliamida em materiais sofisticados de engenharia, capazes de atender às demandas rigorosas das indústrias que variam de automotivo e eletrônico/eletrônico a bens e tecidos de consumo. À medida que os requisitos de aplicação se tornam cada vez mais complexos, o desenvolvimento de aditivos funcionais novos e mais eficientes continuarão sendo uma área vital de inovação na ciência do polímero.